”無理に全てをデジタルに置き換えない” 現場目線の製造業のDX 田中製作所様

多品種少量生産ニーズへの対応力に定評があり、砂型や金型をつかったアルミ鋳物の機械加工を行う金属部品加工メーカー、株式会社田中製作所 (神奈川県横浜市)のデジタル化の事例をご紹介します。

きっかけは大量の書類管理に忙殺される見積書作成前の作業をなくすためでした。

主に自動車や産業用ロボットの量産前の試作段階で必要になるアルミ部品の加工を行っている同社は、「多品種少量生産」のため、それ故、生産管理やコスト管理などの作業は煩雑でした。

例えば、見積額の算出には、作業時間や工数の他、外注費などを細かく把握する作業が必要なため、『作業指示書』を作成して現場に渡して記入してもらい、回収した情報を社長が集計する作業を行っていました。

そこで代表取締役の米田氏は ローコード開発のプラットフォーム Claris FileMaker を見い出し、自ら見積書・原価表・作業指示書(兼受注書)アプリを作成して業務に取り入れました。その業務効率のアップを実感し、『作業記録票』などの他の書類のデジタル化や、iPad などモバイル端末による入力で各社員が作業を記録する構想へと発展しました。

この時点でご相談を頂き、開発プロジェクトは、3つの開発フェーズ(期)に分け、展開しました。

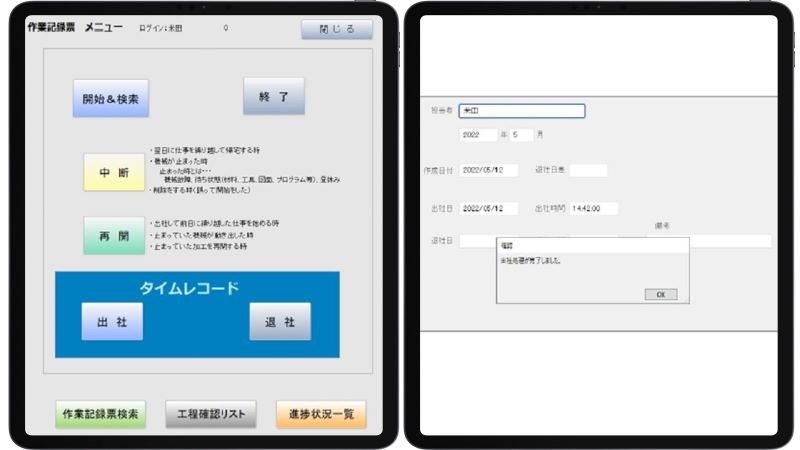

第1期 現場が iPad に慣れることが重要と考え、作業記録と勤怠管理から導入

まず現場のスタッフがデジタル活用に慣れるために、iPad を使ってもらうことを主眼に取り組みました。まず着手したのは『作業記録票』。FileMaker Go を使って iPad 上で動作するアプリを2018 年 8 月から稼働。作業スタッフの意見を踏まえて、アプリの改良を続けました。2019 年 3 月には iPad に「出社」「退社」のボタンがついたタイムカードの機能を搭載。これで最低限、作業スタッフは毎日、始業と終業を打刻することで iPad に触れる機会が習慣化されました。

第2期 「合計請求書の作成」「納品書の PDF 化」「見積書から作業指示書を自動生成」

2019年、米田氏が当初から開発していたシステムの改修作業を行い、業務のデジタル化を進行させた結果、月 80 時間の事務作業がゼロになりました。

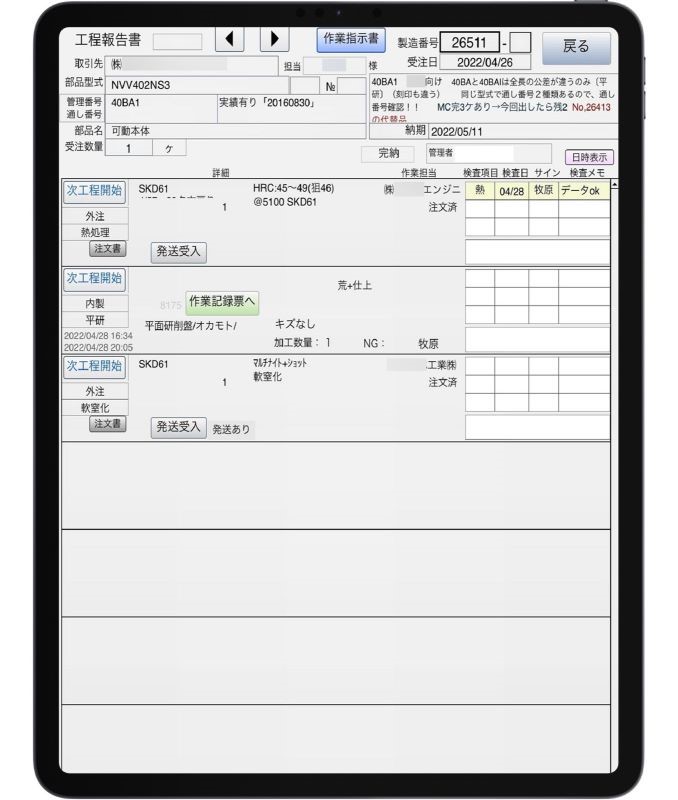

2020 年 8 月には『工程報告書(作業スタッフに渡す工程指示と作業報告が合体したもの)』を iPad で作成するご要望を受け、以下の設計にて開発と改善を重ねて2021年に正式稼働しました。

・作業指示書(兼受注書)から工程報告書を自動生成

・各工程から作業記録票を入力、連続加工や工程内検査、最終検査の入力も iPad 上で入力

この仕様の導入により、『受発注管理書(作業指示書)』の工程報告の全てのペーパーレス化が実現し、その結果、月に約 60 時間かかっていた見積書作成に必要な情報集約作業がゼロ、月 20 時間かけていた作業指示書の作成時間も無くなりました。

ペーパーレス化で作業工程がデータ化されたことにより、作業の標準化にも貢献

当初は見積書作成にまつわる集計作業の効率アップをはかるためのデジタル化でしたが、二次的産物も産まれました。

例えば、現場のスタッフがその場で作業状況を入力するようになったことで作業の進捗がリアルタイムに把握できるようになりました。

また、以前は、当初の見積より作業時間がかかっていても原因がわかりませんでしたが、現在は作業の可視化により、作業の標準化が計れています。

現場を意識してトップダウンとボトムアップの両軸から進める

田中製作所様のシステムは、現場の方が使いやすいように、現場ニーズを取り入れながら、トップダウンとボトムアップの両軸から1つのシステムを構築していきました。システムを導入しても、現場が使ってくれないという話はよく聞きますが、田中製作所様でデジタル化の取り組みがスムーズに展開できているのもその両輪が回っているからだと考えます。

無理にツールですべてをやり切ろうと思わない

米田氏は、システム導入において重要なのは、「無理にツールですべてをやり切ろうと思わないこと」だと仰られます。以前、統合基幹業務のパッケージシステムを導入したがうまく機能しなかったことがあり、失敗した要因は、人がシステムに合わせなければならなかったことでした。

「今回は、既存作業の流れの中で、自然にカスタム App を組み込むことを意識して導入しました。それができないのであれば、無理にデジタルに置き換えず、アナログのままにしておけばよいのです」(米田氏)

また、当社においては、米田氏より次のような評価を頂きました。

「こちらの要望をそのまま鵜呑みにせず、アプリ開発のプロの視点から適切な提案をしていただきました。依頼主と受注企業という関係ではなく、一緒に作り上げてきたパートナーといった信頼関係性を築けたことがよかったと思います」(米田氏)

今後、進めていく第 3期では、電子化されたデータを活用し、現場の業務改善による歩留まり率や改善サイクルの向上を実現したり、ガントチャートによりプロジェクト管理をより効率的に行えるような仕組みを実装していく予定です。

※この事例は、2022年にClaris社にて開発事例として紹介されました。